Od písku k procesoru: tajemství technologií výroby čipů | Kapitola 6

Seznam kapitol

Výroba integrovaného obvodu, jakým jsou třeba procesory nebo GPU, vyžaduje stovky složitých operací a zabere mnoho času. Už jsme si popsali, jak funguje tranzistor a ukázali základní kroky výroby tranzistoru na waferu. Dnes si rozebereme fotolitografii nebo iontovou implantaci a popíšeme i další kroky v tomto zajímavém procesu.

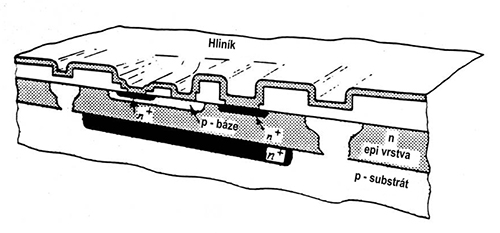

bipolární tranzistor NPN s nanesenou vrstvou kovu (zdroj: On Semiconductor)

Opakováním postupů uvedených v minulých kapitolách tohoto dílu seriálu lze na waferu vytvořit libovolnou součástku. Součástky však samy o sobě požadovanou funkci celého integrovaného obvodu nezajistí, je potřeba je spojit vodivou sítí. Ta byla dříve především hliníková, dnes se používá především měď.

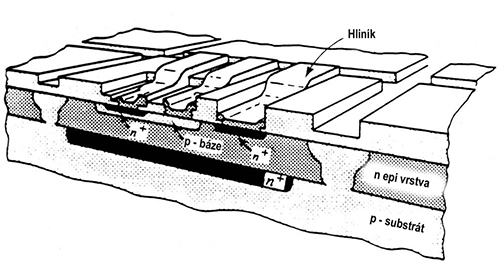

bipolární tranzistor NPN s hotovými kovovými kontakty (zdroj: On Semiconductor)

Základním předpokladem pro vytvoření vodivé sítě je vytvoření kontaktů na součástkách. Tento proces se skládá z několika částí — depozice metalu na povrch waferu, v jehož oxidu jsou fotolitografií vytvořena okna pro kontakty, vytvoření ochranné masky pro kontakty z fotorezistu (opět fotolitografií), leptání odkrytého metalu a následné stripování fotorezistu.

Fotolitografií jsem se podrobně zabýval v minulých kapitolách, v dalším textu se proto zaměřím na depozici (nanášení) kovové vrstvy. K tomu se v praxi používají dvě různé technologie – vakuové napařování a katodové naprašování. Je jen na výrobci, kterou z technologií zvolí.

Vakuové napařování

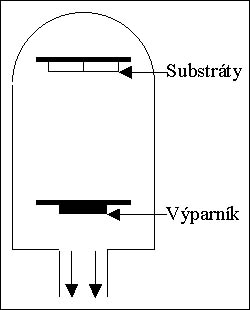

schéma zařízení pro vakuové napařování (zdroj: UMEL, FEKT VUT)

Vakuové napařování je založeno na principu odpařování materiálu ze zdroje a jeho kondenzaci na cíli (waferech nebo též substrátech). Zdrojový materiál napařování (v našem případě měď nebo hliník) je umístěn ve výparníku, kde je elektricky zahříván na velmi vysokou teplotu tak, aby začal vařit a odpařovat se. Atomy odpařené látky následně kondenzují po stěnách zařízení i na substrátech.

Z důvodu zvýšení dráhy doletu atomů odpařené látky je z celého prostoru čerpán plyn (probíhá vakuově pod tlakem 10-4 až 10-6 Pa) a zbylý plyn je inertní (například dusík).

Katodové naprašování

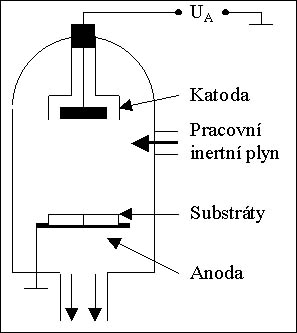

schéma zařízení pro katodové naprašování (zdroj: UMEL, FEKT VUT)

Katodové naprašování je svým principem podobné vakuovému napařování. Rozdíl je však v tom, že zdrojový materiál není zahříván jako u napařování, ale je na něj přivedeno vysoké záporné napětí (elektrická katoda), zatímco na substráty (wafery) jsou uzeměny (elektrická anoda). Silou elektrického pole vzniká mezi katodou a anodou doutnavý výboj, kdy kladně nabité ionty narážejí do katody (zdrojového materiálu) a vyrážejí z něj atomy kovu. Ty se následně usazují na okolních tělesech včetně substrátů, čímž na waferu vzniká tenký kovový povrch. Podobně jako vakuové napařování probíhá i katodové naprašování při sníženém tlaku inertního plynu (dusíku). Vzhledem k povaze procesu však stačí menší vakuum s tlakem okolo 10-1 Pa.