Od písku k procesoru — výroba křemíkového waferu | Kapitola 5

Seznam kapitol

Procesor a další integrované obvody má ve svém počítači každý z nás. Jen málokdo však ví, jak složitá je výroba miniaturních obvodů s až miliardami tranzistorů, která často zabere i několik měsíců. V první části seriálu vám umožníme nahlédnout do procesu výroby moderního procesoru od křemenného písku až k dokonale čistému křemíkovému waferu.

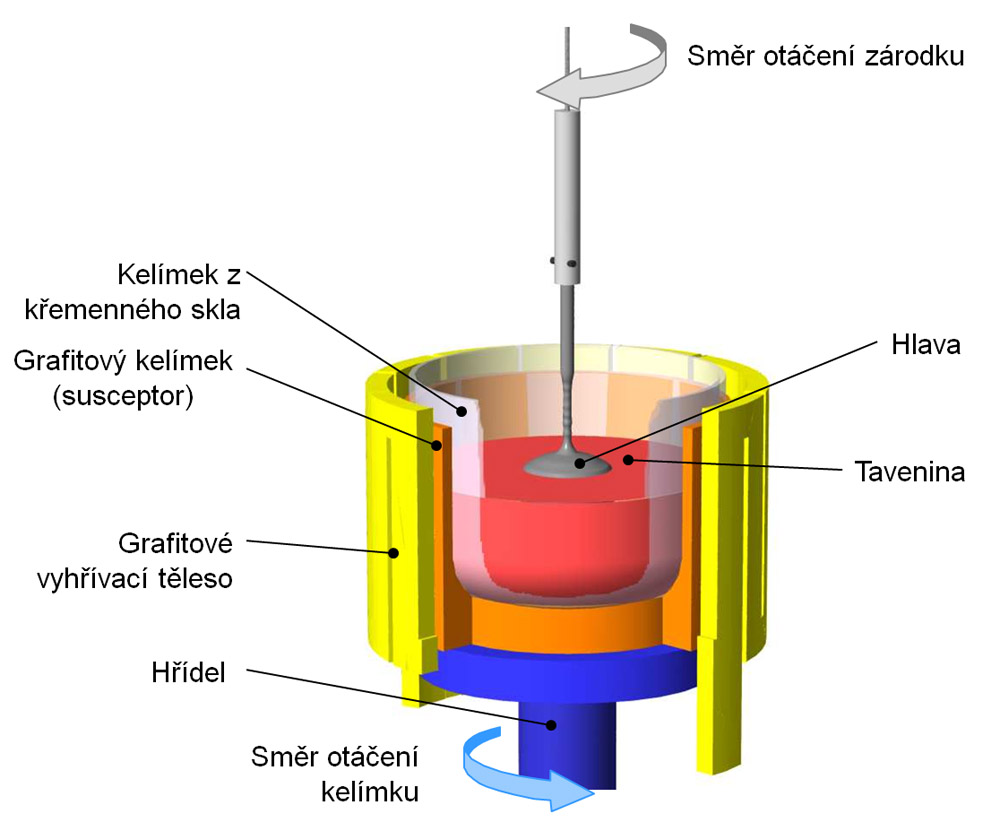

vznik hlavy monokrystalu a její následné zarovnání (pro zvětšení klikněte)

Po odstranění všech případných poruch se rychlost vytahování zárodku sníží, aby mohl tažený monokrystal postupně narůstat na požadovaný průměr (vzniká tzv. hlava). Průměr monokrystalů se se zlepšujícím se řízením výroby postupně zvyšuje a například procesory a grafické čipy se dnes vyrábí z monokrystalů s průměrem 300 mm. V horizontu několika let se pak počítá s použitím 450mm monokrystalů. Pro srovnání na přelomu 60. a 70. se používaly 50mm monokrystaly, v 90. letech pak 200mm monokrystaly (300mm se používají cca od roku 2000). Když monokrystal naroste do požadované šířky, provede se zarovnání a stabilizují se všechny parametry tak, aby se průměr monokrystalu při dalším tažení již neměnil.

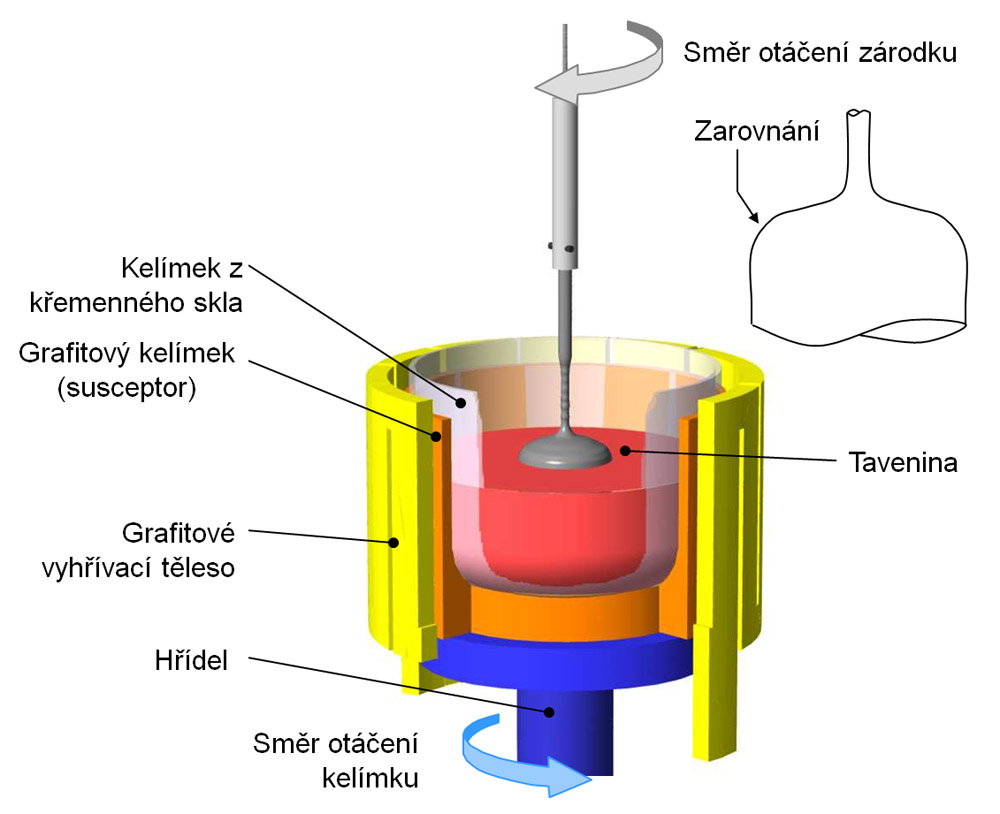

tažení těla monokrystalu

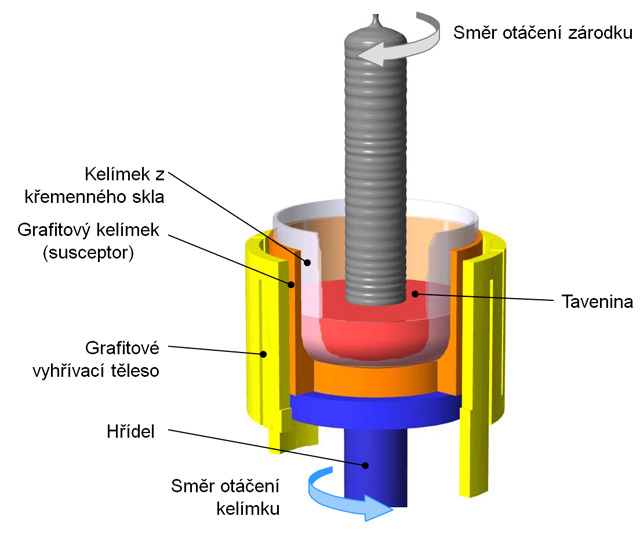

Jakmile je monokrystal zarovnán a je nastaven požadovaný průměr krystalu (v dnešní době typicky 300 mm), probíhá tažení samotného těla monokrystalu, ze kterého se následně vyrábí integrované obvody. Tažení musí probíhat v co nejvíce homogenních (stejnoměrných) podmínkách a sledují se parametry jako je teplota taveniny (cca 1450 °C v objemu, na přechodu tavenina/monokrystal se udržuje teplota tuhnutí křemíku — 1413 °C), rychlost tažení monokrystalu (jednotky milimetrů za hodinu), rychlost otáčení kelímku a monokrystalu (protiběžné, používá se kvůli zachování co možná nejvyšší homogenity taveniny) a tlak a koncentrace ochranné plynné atmosféry (většinou argonové). Tělo monokrystalu se táhne po dobu několika desítek hodin a je dlouhé okolo jednoho metru.

Po vytažení těla monokrystalu následuje tvorba špice krystalu, kdy se rychlost tažení postupně zvyšuje, čímž klesá průměr monokrystalu. Zúžení zamezuje vzniku poruch krystalové mříže, ke kterému může dojít vlivem teplotního šoku po vytažení celého krystalu z taveniny. Křemíkový monokrystal se proto následně chladí jen pomalu.

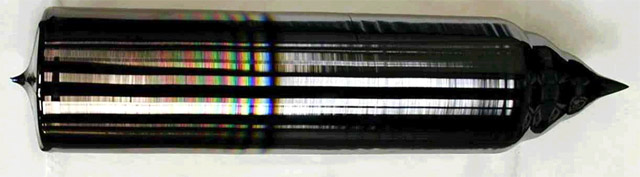

Hotový křemíkový monokrystal se nazývá ingot, odstřihne se z tažičky u krčku a je připraven k dalšímu zpracování. Výroba ingotu z polykrystalického křemíku většinou trvá dva až tři dny, ingot může být přes metr dlouhý a jeho hmotnost činí přes 100 kg.

zdroj: YouTube, stevetofte

Pro lepší názornost přikládám ještě 2000× zrychlené video názorně ilustrující celý proces výroby 385mm monokrystalu křemíku z polykrystalického materiálu. V prvních deseti sekundách je vidět roztavení původního polykrystalického křemíku. Následuje zanoření držáku se zárodkem do taveniny (0:15), tažení krčku (0:20), hlavy (0:25), těla ingotu (0:30) a špice ingotu (0:50).

křemíkový ingot — nalevo zbytek krčku a hlava, uprostřed tělo, dole špice