Od písku k procesoru — výroba křemíkového waferu | Kapitola 6

Seznam kapitol

Procesor a další integrované obvody má ve svém počítači každý z nás. Jen málokdo však ví, jak složitá je výroba miniaturních obvodů s až miliardami tranzistorů, která často zabere i několik měsíců. V první části seriálu vám umožníme nahlédnout do procesu výroby moderního procesoru od křemenného písku až k dokonale čistému křemíkovému waferu.

Z křemíkového ingotu se po zchlazení odřeže nepotřebná hlava a špice, ingot se rozřeže na menší části a z různých míst se odeberou tenké vzorky. Na těchto vzorcích se testují základní fyzikální vlastnosti jako je měrný odpor nebo koncentrace žádoucích (dle typu polovodiče P/N) a nežádoucích příměsí. Ačkoliv je celý proces výroby monokrystalu navržen tak, aby se do ingotu dostalo co nejméně příměsí, může se do monokrystalu v malém množství dostat kyslík (reakce křemenného skla kelímku SiO2 s taveninou) a v ještě menším množství i uhlík (reakce monooxidu křemíku odpařujícího se z taveniny s vnějším grafitovým kelímkem).

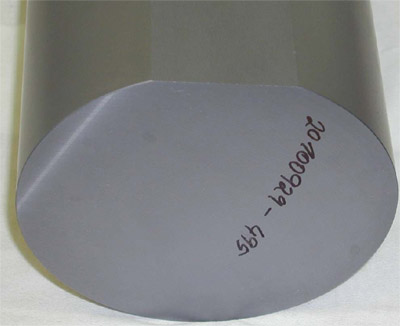

zbroušený ingot s fasetou (polovodič typu P, natočení mřížky 111)

Pokud všechny vlastnosti ingotu odpovídají požadavkům, může se přejít k dalšímu kroku výroby. Tím je přesné zbroušení ingotu do tvaru válce s požadovaným průměrem (dnes typicky 300 mm) a vybroušení hlavní a vedlejší fasety označující typ polovodiče (vodivost P nebo N) a krystalografickou orientaci mřížky křemíku vůči ploše budoucího čipu. Fasety se přitom do monokrystalu nebrousí náhodně, ale radiálně (kolmo na osu krystalové mřížky). Přesná orientace mřížky se určuje pomocí rentgenové difrakce (ohyb elektromagnetického vlnění).

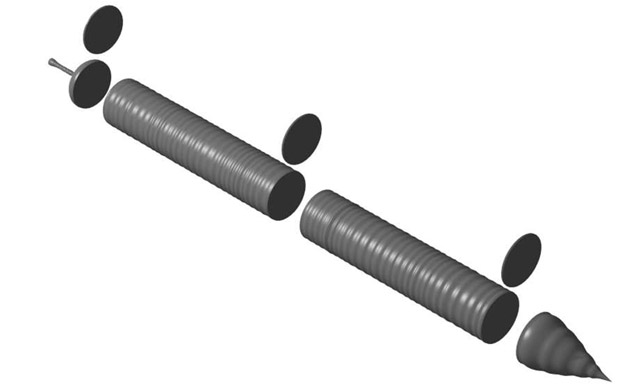

řezání monokrystalu na úzké desky (wafety), pro zvětšení klikněte

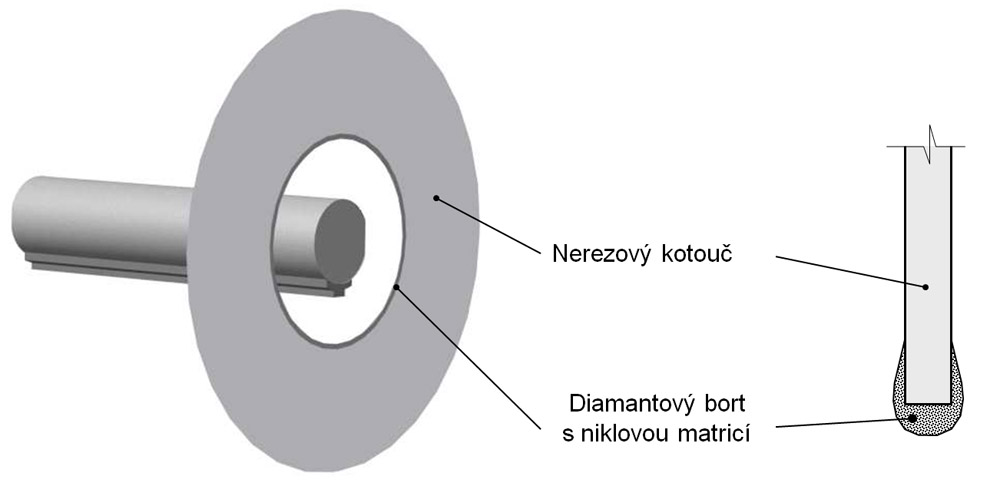

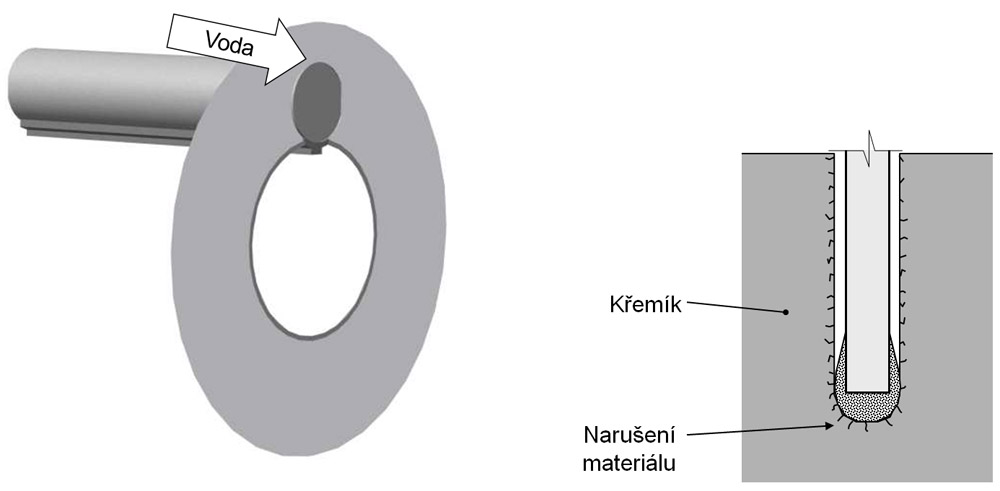

Další výrobní operací je nařezání celého ingotu na malé úzké desky (tzv. wafery) s šířkou v řádu stovek mikrometrů (desetin milimetru). Na těch jsou v dalších krocích vyrobeny samotné integrované obvody. Monokrystaly se většinou řežou pomocí kotoučových pil, které však nemají ozubení na vnější straně kotouče, jak je často chybně uváděno (včetně např. výukových prezentací Intelu), ale na vnitřní. Nejde navíc o ozubení v pravém slova smyslu. Na ostří vnitřní strany kotouče je nanesen diamantový prášek, který následně řeže samotný ingot (viz obrázek). Aby se při řezání co nejvíce zamezilo ztrátám materiálu, je ostří pily chlazeno vodou s čistidly.

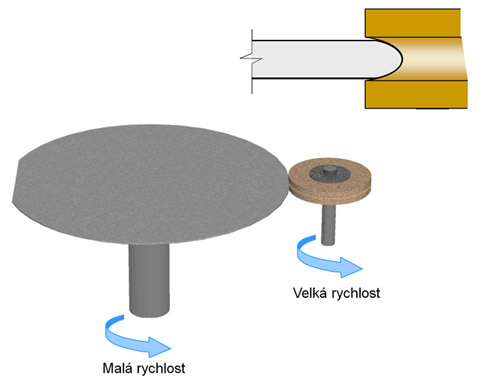

Nařezané wafery mají ostré hrany. Ty je nutné zabrousit, čímž se výrazně zvýší pevnost a sníží lámavost desek v dalších operacích zpracování. Wafer se proto umístí na pomalu se otáčející držák a k její hraně je přitlačen rychle se otáčející brusný kotouč. Ten má ve drážce tlačící na hranu kotouče diamantový prášek, čímž dojde k zabroušení hrany.