Od písku k procesoru: tajemství technologií výroby čipů

Seznam kapitol

Výroba integrovaného obvodu, jakým jsou třeba procesory nebo GPU, vyžaduje stovky složitých operací a zabere mnoho času. Už jsme si popsali, jak funguje tranzistor a ukázali základní kroky výroby tranzistoru na waferu. Dnes si rozebereme fotolitografii nebo iontovou implantaci a popíšeme i další kroky v tomto zajímavém procesu.

Úvod

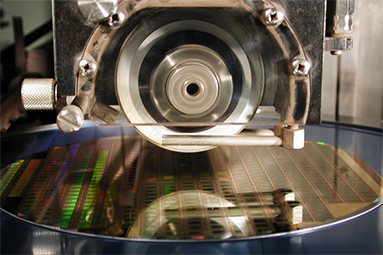

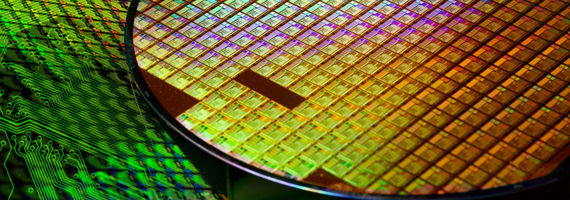

wafer s hotovými integrovanými obvody (zdroj: mincotech.com)

V dřívějším článku jsme si ukázali výrobu křemíkového waferu, na kterých se integrované obvody následně vyrábějí a řekli si něco o polovodičích a v navazujícím článku jsme si vysvětlili, jak funguje tranzistor a popsali proces výroby bipolárního tranzistoru NPN. Dnes se podrobněji zaměřím na jednotlivé technologické operace v procesu a v závěru si ukážeme, jak se wafery testují a řežou na jednotlivé integrované obvody.

Oxidace

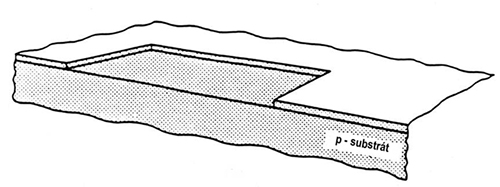

substrát (wafer) typu P s vrstvou oxidu s vytvořeným oknem pro dotaci utopené vrstvy (zdroj: On Semiconductor)

Proces oxidace a oxidy jako takové hrají při výrobě integrovaného obvodu velkou roli. Používají se například jako maska při výrobě integrovaného obvodu k ochraně oblastí, do kterých nechceme dodat dopovanou příměs (viz obrázek). Stejně tak se oxidy používaly (a v některých případech stále používají) jako dielektrikum v hradle unipolárních tranzistorů. Kromě těchto dobrých vlastností však oxidy mají i některé nepříznivé vlastnosti.

schéma oxidační pece (zdroj: On Semiconductor)

V praxi se při výrobě integrovaných obvodů setkáme nejčastěji s oxidy křemíku. Ty vznikají jednoduše tak, že se povrch desky nechá tzv. zoxidovat. Při tomto procesu se wafery (křemíkové desky) uloží na křemennou lodičku a vloží se do oxidační pece. Ta se rozehřeje na teplotu 900–1200 °C a pustí se do ní buď čistý kyslík (tzv. suchá oxidace), nebo vodní pára (tzv. mokrá oxidace). Kyslík proudící okolo desek se usazuje na jejich povrchu, reaguje s křemíkem a vznikají oxidy křemíku, které na desce zůstanou. Platí proto, že průběh oxidace není při delších časových úsecích lineární (za dvojnásobné množství nenaroste dvojnásobná vrstva), ale parabolický. Čím déle necháme desku oxidovat, tím pomaleji vrstva roste. Kromě 99 % oxidantu (kyslík, vodní pára) se do pece obvykle vhání také 1 % kyseliny chlorovodíkové. Ta reaguje s případnými nečistotami (uvolněnými například z topného tělesa) a odvádí je do odtahu tak, aby se tyto nečistoty nemohly usadit na waferu.

graf závislosti tloušťky oxidu na době suché oxidace při různých teplotách

Tloušťka vrstvy oxidu závisí na účelu, ke kterému oxidovou vrstvu vytváříme. Pokud vytváříme oxid pro kondenzátory nebo hradla unipolárních tranzistorů, nechává se obvykle narůst oxid šířky několika desítek nanometrů. Pro potřeby maskování se používají oxidy širší, tlusté řádově stovky nanometrů.

Rychlost šířky oxidové vrstvy závisí na několika faktorech. Jsou jimi teplota oxidace, metoda oxidace (suchá oxidace je přibližně desetkrát pomalejší než mokrá) a dokonce také krystalografická orientace křemíku. Řádově se doba oxidace v závislosti na těchto parametrech pohybuje od jednotek minut do desítek hodin.

vkládání lodičky s wafery do oxidační pece (zdroj: cismst.org)

Vyšší teploty se při oxidaci používají pouze pro urychlení procesu, jinak však povrch waferů na běžném vzduchu oxiduje fakticky neustále. To přitom není ani zdaleka žádoucí a při výrobě integrovaných obvodů je potřeba s tím počítat. Kritický je tento fakt například při růstu epitaxní vrstvy. V tomto případě je potřeba co nejdříve po odleptání oxidu začít s epitaxním procesem, jinak deska opět zoxiduje.